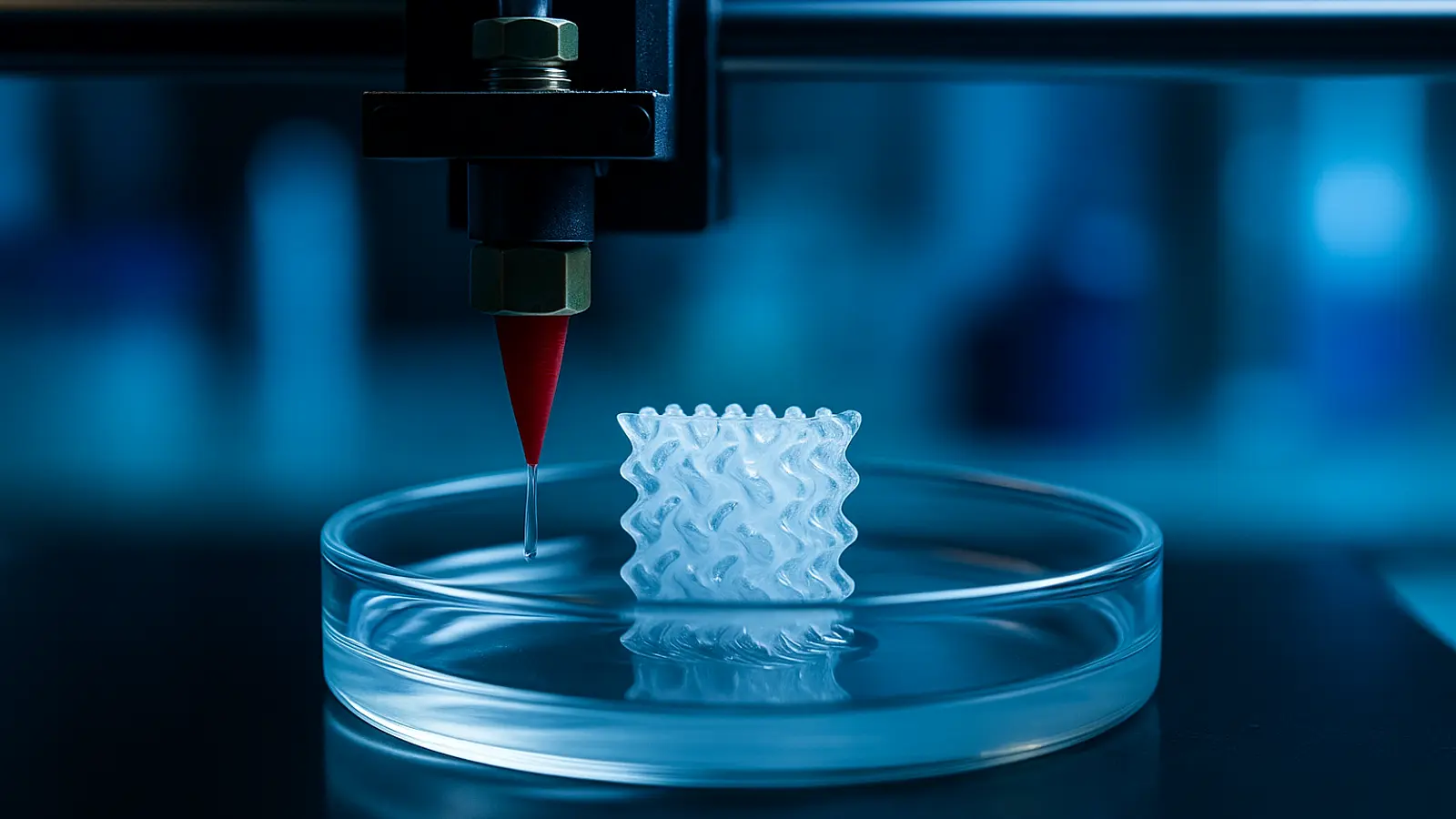

Naukowcy z École Polytechnique Fédérale de Lausanne (EPFL) w Szwajcarii opracowali przełomową metodę druku 3D, która może całkowicie zmienić sposób, w jaki tworzymy elementy z metalu i ceramiki. Zespół badaczy opracował innowacyjny proces, w którym zamiast bezpośredniego drukowania z metali lub ceramik, najpierw drukuje się strukturę z hydrogela – miękkiego, wodnego materiału – a następnie „nasyca” ją metalami lub ceramiką. Efekt? Powstają niezwykle gęste, wytrzymałe i precyzyjnie odwzorowane obiekty, które wcześniej były poza zasięgiem tradycyjnych technologii addytywnych.

Źródło: AI-generated via ChatGPT (DALL·E)

W klasycznych metodach druku 3D metali czy ceramik często występuje problem z porowatością materiału i jego nierównomierną strukturą. Podczas konwersji żywicy w materiał metaliczny dochodzi do znacznych skurczów i pęknięć, co ograniczało zastosowania tej technologii w branżach wymagających dużej precyzji i trwałości. Nowe podejście opracowane w laboratoriach EPFL odwraca ten proces. Naukowcy drukują trójwymiarową formę z hydrożelu, która działa jak szkielet lub matryca. Następnie ta struktura jest wielokrotnie infuzowana jonami metali, które reagują chemicznie, tworząc w niej nanocząstki metalu lub ceramiki. Po kilku cyklach hydrożel jest wypalany, a w jego miejscu pozostaje ultrawysokiej jakości metalowa lub ceramiczna struktura o wyjątkowej gęstości i trwałości.

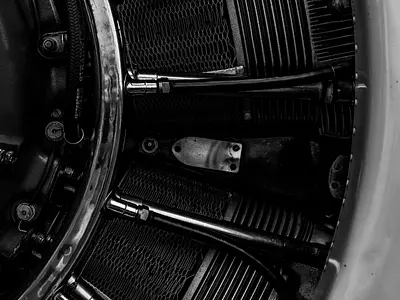

Badacze podkreślają, że to podejście pozwala znacząco zredukować typowe problemy wcześniejszych technik. Podczas gdy tradycyjny druk 3D metali generował skurcz objętościowy rzędu 60–90%, w nowej metodzie EPFL jest to jedynie około 20%. Co więcej, otrzymane materiały są aż dwudziestokrotnie wytrzymalsze od swoich poprzedników. Otwiera to drzwi do zupełnie nowych zastosowań – od elementów konstrukcyjnych w lotnictwie i motoryzacji, po lekkie, a jednocześnie niezwykle mocne implanty biomedyczne i komponenty dla energetyki.

To, co czyni tę technikę wyjątkową, to jej elastyczność. Jedna i ta sama matryca hydrożelowa może zostać nasycona różnymi metalami, co pozwala naukowcom wytwarzać obiekty o identycznej geometrii, ale z odmiennymi właściwościami mechanicznymi czy elektrycznymi. To zupełnie nowy paradygmat w druku 3D – zamiast zaczynać od gotowego materiału, najpierw tworzy się „szkielet”, który później staje się metalem lub ceramiką. To odwrócenie tradycyjnej kolejności procesów sprawia, że można tworzyć formy o niezwykle złożonych kształtach, które do tej pory były niemożliwe do uzyskania metodami spiekania czy odlewania.

Choć proces infuzji wymaga kilku powtórzeń i jest czasochłonny, jego efekty są zdumiewające. Struktury powstałe w laboratorium EPFL charakteryzują się wysoką gęstością i niemal całkowitym brakiem mikroporów. Dodatkowo metoda nie wymaga ekstremalnych temperatur czy ciśnień, co czyni ją tańszą i bardziej energooszczędną w porównaniu z klasycznymi metodami wytwarzania metali. Naukowcy podkreślają, że ich celem jest teraz automatyzacja całego procesu – tak, by można było go wykorzystać w przemyśle na większą skalę.

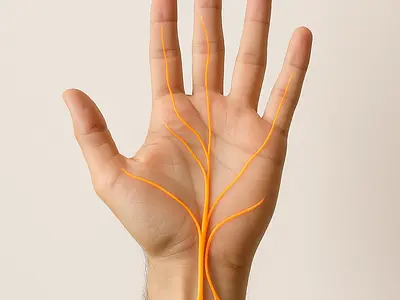

Potencjał tej technologii jest ogromny. W medycynie może pozwolić na drukowanie ultralekkich implantów, które jednocześnie zachowają wytrzymałość naturalnej tkanki kostnej. W energetyce nowe materiały mogą posłużyć jako wydajne katalizatory lub struktury przewodzące ciepło. W przemyśle lotniczym i motoryzacyjnym natomiast lekkie, a jednocześnie mocne kratownice wydrukowane tą metodą mogłyby zastąpić tradycyjne komponenty, obniżając wagę i zużycie paliwa.

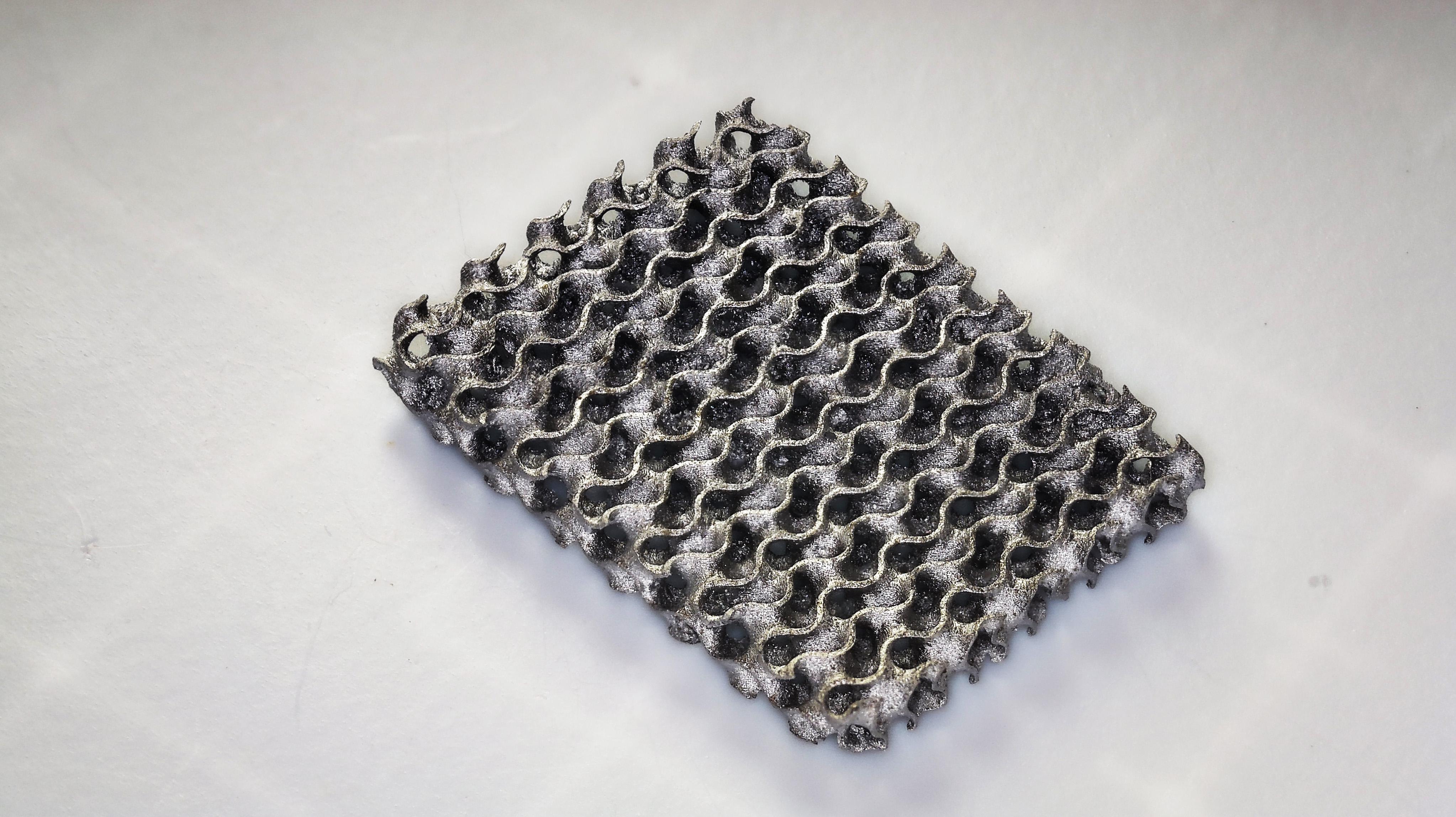

Warto też podkreślić, że metoda EPFL jest niezwykle precyzyjna. Pozwala drukować struktury typu „gyroid” – złożone, przestrzenne kształty o zoptymalizowanej geometrii, które zapewniają maksymalną wytrzymałość przy minimalnej masie. Takie formy są szczególnie pożądane w projektowaniu elementów o wysokim stosunku wytrzymałości do wagi.

Zespół z EPFL nie ukrywa, że choć technologia jest wciąż na etapie rozwoju, jej zastosowania przemysłowe są coraz bliższe. Naukowcy już teraz współpracują z partnerami z sektora technologicznego, aby przystosować tę metodę do seryjnej produkcji. Ich celem jest stworzenie nowego standardu w druku addytywnym – technologii, która łączy zalety druku 3D i precyzji obróbki materiałowej, eliminując przy tym największe ograniczenia obecnych technik.

Przyszłość druku 3D może więc wyglądać zupełnie inaczej niż dotąd. Zamiast drukować z metalu, będziemy drukować z żelu, który stanie się metalem. Ta koncepcja brzmi jak science fiction, ale już teraz znajduje potwierdzenie w wynikach badań EPFL. Jeśli naukowcom uda się przyspieszyć proces i zwiększyć jego skalę, może to być jedna z największych rewolucji w historii produkcji addytywnej – a także klucz do tworzenia materiałów przyszłości: lżejszych, mocniejszych i bardziej inteligentnych niż kiedykolwiek wcześniej.

Źródło: epfl